汽车制造商降低 75%劳动力资源;制定高性能电池发展蓝图

发布时间: 2021-04-20 17:03:33 浏览数:

电动汽车(EV)行业对续航里程的追求带来了单体电池,继而是模块和电池包技术的飞速发展。最近,电池技术的革新使得一家汽车 OEM 制造商专注于改善电池性能、续航能力、安全性能、充电性能和生产成本。为了在未来五年内为旗下 25% 的汽车安装电气化动力总成系统,该汽车制造商将电池技术视为成功的关键因素。

挑战:满足新的电池设计和测试要求

该汽车制造商希望全方位地验证其电池制造工艺,确保所有原型都能达到高标准的安全性、耐用性和成本优化。一个全面的测试平台将有助于根据严格的内部规范

随着电池测试项目数量的显著增长,制造商还需要一个高效率的工作流程管理系统,帮助其管理数千个被测电池。该系统必须能够跟踪测试,修正测试和资源调度,管理不同测试系统上的各种测试配置、停机时间、维护工作和自动化脚本。

该公司寻求一种整体解决方案,以便有效地测试电池原型及其配置的性能、可靠性和安全性。解决方案要求:

解决方案:全面进行电池开发和管理

单体电池对整个电池组模块和电池包的性能有很大影响,因此最好在开发阶段尽早表征单体电池的性能。温度、树枝晶、内短路和电解质消耗引起的异常自放电,会影响电池单体在系统中的均衡,最终造成电池包中单体的不平衡性,则破坏电池内部结构导致漏液。在模块级别上,受制造工艺的影响,模块之间可能会出现性能差异,从而影响整体电池包的性能。在了解汽车制造商的需求之后,是德科技推出了基于 Scienlab 平台的端到端电池开发、管理和测试解决方案。该解决方案包含不同的子系统,通过分析这些电池在电池组和电池包中的性能,对电池化学和电池化成进行验证。

• 电池化学研发系统

包括多种电池化学分析工具。Keysight Scienlab 电池化学研发系统可以应对不同材料的电池,对多达数百个电池同时进行表征。

该测试系统能实现高达 0.03 μA 的精度和高达8 V 的高压。

• 电池化成系统

提供重复和稳定的充放测试步骤。Keysight Scienlab 电池化成系统能够以高达 5 mA 和1 mV 的高精度精确测量电池容量(SOC),

并且可以从小批量测试扩展到同时运行大规模化成通道。

• 电池单体,模块和电池包测试系统

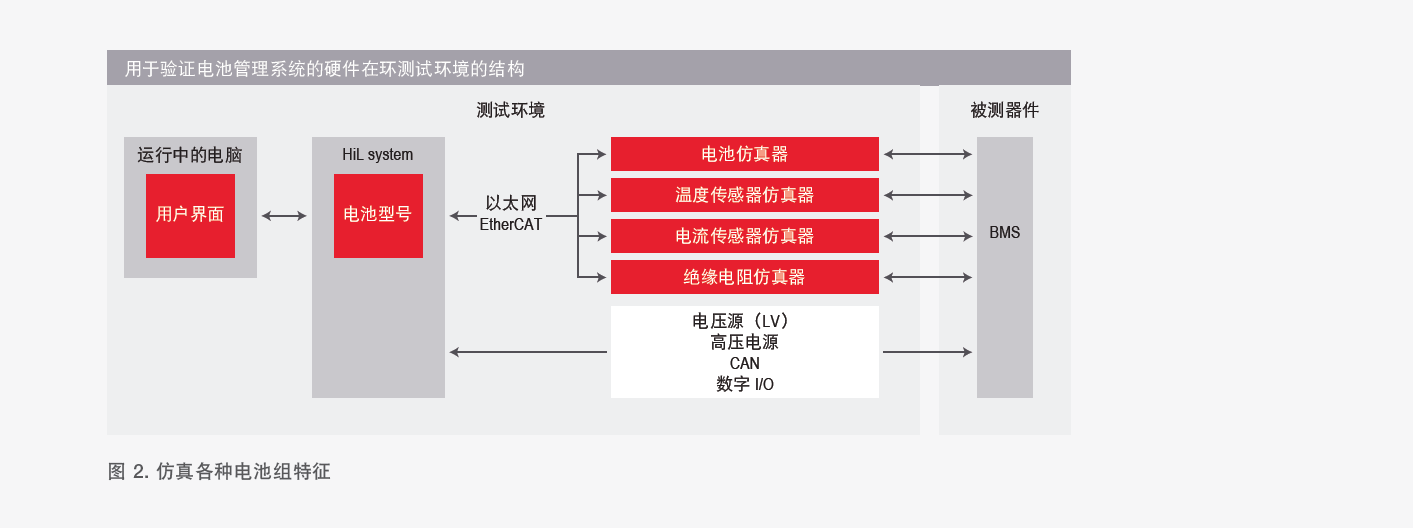

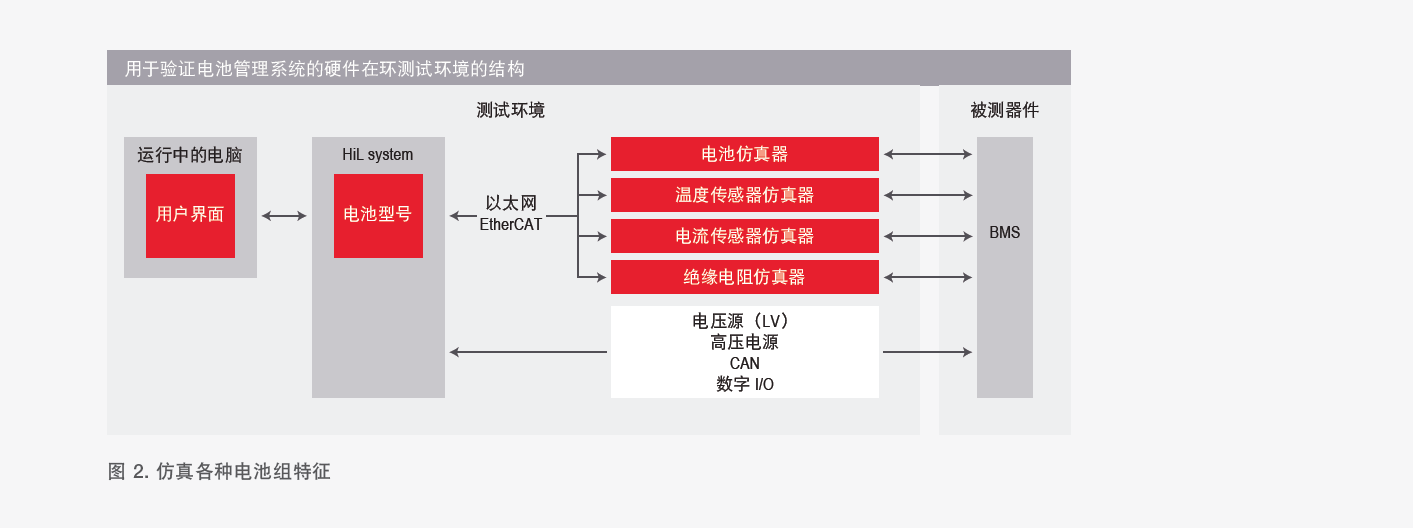

包括用于监测各种参数(例如电压、电流和温度)、确定电池容量的工具。是德科技推荐基于 Scienlab 平台的电池组管理系统测试方案(BMS)(图 2)

BMS执行热量和能量管理以及电池均衡。该解决方案还实现硬件在环(HiL)功能,除了与外部系统进行通信外,还可以帮助设计工程师进行电池仿真、

电流和温度传感器以及绝缘电阻的特性的仿真。

• 用于实验室管理的 Lab Discover 软件

挑战:满足新的电池设计和测试要求

该汽车制造商希望全方位地验证其电池制造工艺,确保所有原型都能达到高标准的安全性、耐用性和成本优化。一个全面的测试平台将有助于根据严格的内部规范

进行电池生产(图 1)。

随着电池测试项目数量的显著增长,制造商还需要一个高效率的工作流程管理系统,帮助其管理数千个被测电池。该系统必须能够跟踪测试,修正测试和资源调度,管理不同测试系统上的各种测试配置、停机时间、维护工作和自动化脚本。

该公司寻求一种整体解决方案,以便有效地测试电池原型及其配置的性能、可靠性和安全性。解决方案要求:

• 在安全的环境中,可重复测试单体电池、模块和电池包

• 能够验证电池均衡、电量状态(SOC)、电池健康状态和功能等方面的新算法

• 确保电池组和电池包与外围设备(如汽车)的互连性

• 减少劳动密集型任务;例如管理测试程序和时间表,收集和分析数据等任务

解决方案:全面进行电池开发和管理

单体电池对整个电池组模块和电池包的性能有很大影响,因此最好在开发阶段尽早表征单体电池的性能。温度、树枝晶、内短路和电解质消耗引起的异常自放电,会影响电池单体在系统中的均衡,最终造成电池包中单体的不平衡性,则破坏电池内部结构导致漏液。在模块级别上,受制造工艺的影响,模块之间可能会出现性能差异,从而影响整体电池包的性能。在了解汽车制造商的需求之后,是德科技推出了基于 Scienlab 平台的端到端电池开发、管理和测试解决方案。该解决方案包含不同的子系统,通过分析这些电池在电池组和电池包中的性能,对电池化学和电池化成进行验证。

• 电池化学研发系统

包括多种电池化学分析工具。Keysight Scienlab 电池化学研发系统可以应对不同材料的电池,对多达数百个电池同时进行表征。

该测试系统能实现高达 0.03 μA 的精度和高达8 V 的高压。

• 电池化成系统

提供重复和稳定的充放测试步骤。Keysight Scienlab 电池化成系统能够以高达 5 mA 和1 mV 的高精度精确测量电池容量(SOC),

并且可以从小批量测试扩展到同时运行大规模化成通道。

• 电池单体,模块和电池包测试系统

包括用于监测各种参数(例如电压、电流和温度)、确定电池容量的工具。是德科技推荐基于 Scienlab 平台的电池组管理系统测试方案(BMS)(图 2)

BMS执行热量和能量管理以及电池均衡。该解决方案还实现硬件在环(HiL)功能,除了与外部系统进行通信外,还可以帮助设计工程师进行电池仿真、

电流和温度传感器以及绝缘电阻的特性的仿真。

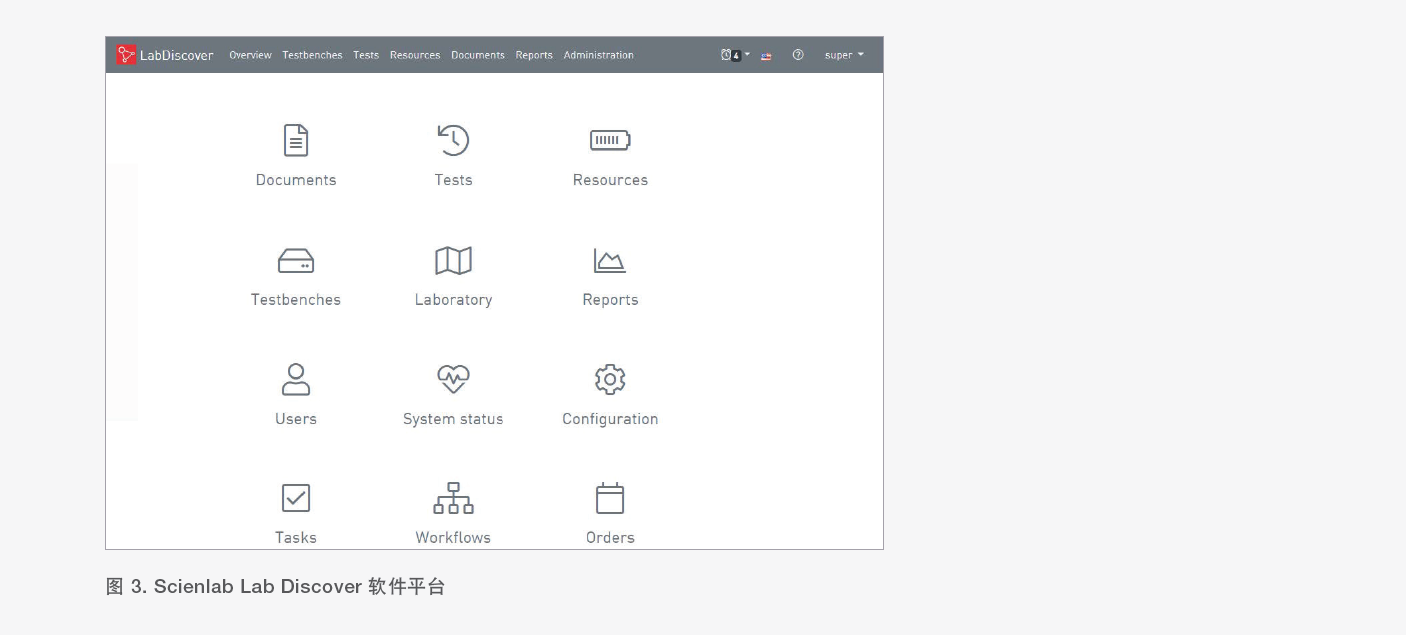

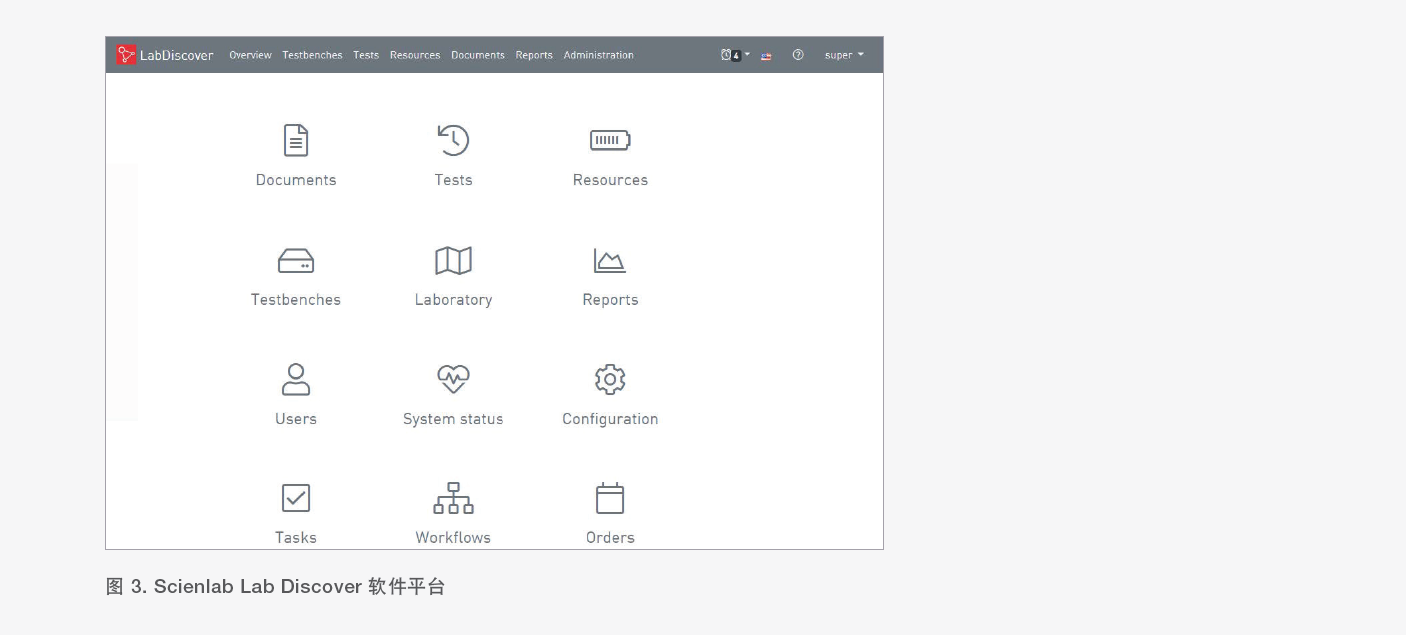

• 用于实验室管理的 Lab Discover 软件

这个多功能软件可以利用自动化程序,规划和调度多个测试通道的测试,减轻费时费力的工作。测试工程师可以跟踪测试程序的开发过程、版本控制和测量结果。

结果:制定新的电池化成线的可靠蓝图

电池实验室系统可以帮助汽车制造商从零开始制定其电池测试计划。现在,它可以制定“按计划生产”的可重复工艺,应用于从电池原型验证到批量生产的电池验证全过程。在外包电池生产以应对不断增长的需求时,批量测试有助于制造商执行良好的质量控制。该公司还实现了重要的生产力里程碑 — 使用 Lab Discover 自动化软件(图 3),节省了75% 的劳动密集型资源。这个易于使用的企业级应用软件可以帮助用户访问广泛的信息,包括计划和调度资源,以及监测单个测试台和电池测试性能等等。它使制造商可以在远程站点共享防火墙内的资源和数据,节省公司的资源和时间。该工具可同时运行数千个测试通道,将制造商的硬件和测试解决方案融入到可控的工作流程中,减少工作量和可能发生的错误。

制造商可以利用在新电池设计和测试过程中获得的知识,制定标准化的工艺、规范和基准。现在,无论是在内部还是通过其全球供应商开发和生产电池,它都拥有适合的蓝图,确保产品在质量和性能方面具有出色的可重复性和一致性。

结果:制定新的电池化成线的可靠蓝图

电池实验室系统可以帮助汽车制造商从零开始制定其电池测试计划。现在,它可以制定“按计划生产”的可重复工艺,应用于从电池原型验证到批量生产的电池验证全过程。在外包电池生产以应对不断增长的需求时,批量测试有助于制造商执行良好的质量控制。该公司还实现了重要的生产力里程碑 — 使用 Lab Discover 自动化软件(图 3),节省了75% 的劳动密集型资源。这个易于使用的企业级应用软件可以帮助用户访问广泛的信息,包括计划和调度资源,以及监测单个测试台和电池测试性能等等。它使制造商可以在远程站点共享防火墙内的资源和数据,节省公司的资源和时间。该工具可同时运行数千个测试通道,将制造商的硬件和测试解决方案融入到可控的工作流程中,减少工作量和可能发生的错误。

制造商可以利用在新电池设计和测试过程中获得的知识,制定标准化的工艺、规范和基准。现在,无论是在内部还是通过其全球供应商开发和生产电池,它都拥有适合的蓝图,确保产品在质量和性能方面具有出色的可重复性和一致性。